Regulacja luzu w dyferencjale to zabieg, który dla wielu wydaje się skomplikowany, ale jest absolutnie kluczowy dla zdrowia i długowieczności całego układu napędowego. Właściwe ustawienie luzu międzyzębnego nie tylko eliminuje irytujące hałasy, takie jak wycie czy stukanie, ale przede wszystkim zapobiega przyspieszonemu zużyciu, przegrzewaniu się, a w skrajnych przypadkach nawet zniszczeniu mechanizmu różnicowego. Z mojego doświadczenia wiem, że zaniedbanie tej kwestii to prosta droga do kosztownych napraw.

Regulacja luzu dyferencjału klucz do cichej i długotrwałej pracy napędu

- Luz międzyzębny to minimalna odległość między współpracującymi zębami koła talerzowego a wałka atakującego.

- Prawidłowa regulacja zapobiega wyciu, stukaniu oraz przyspieszonemu zużyciu mechanizmu różnicowego.

- Standardowe wartości luzu międzyzębnego mieszczą się zazwyczaj w zakresie 0,10 mm do 0,25 mm.

- Do precyzyjnej regulacji niezbędne są specjalistyczne narzędzia, takie jak czujnik zegarowy i klucz dynamometryczny.

- Proces regulacji obejmuje ustawienie zarówno luzu międzyzębnego, jak i napięcia wstępnego łożysk kosza satelitów.

- Kluczowym etapem jest weryfikacja wzoru styku zębów za pomocą pasty traserskiej.

Wycie z tylnego mostu: sygnał, którego nie wolno ignorować

Zacznijmy od podstaw: czym właściwie jest ten słynny "luz na dyferencjale"? Mówiąc precyzyjniej, chodzi o luz międzyzębny, czyli minimalną odległość, jaka występuje między współpracującymi zębami koła talerzowego a zębami wałka atakującego w mechanizmie różnicowym. To nie jest wada, lecz celowy zabieg konstrukcyjny, który pozwala na swobodną pracę kół zębatych i tworzenie filmu olejowego. Jednak jego prawidłowe ustawienie jest absolutnie kluczowe dla cichej i długotrwałej pracy całego mechanizmu. Jeśli luz jest zbyt mały, zęby będą się klinować i przegrzewać, co prowadzi do szybkiego zużycia. Z kolei zbyt duży luz to prosta droga do hałasu i uszkodzeń.

Jak rozpoznać, że coś jest nie tak? Najczęstszym i najbardziej irytującym objawem jest charakterystyczne wycie lub buczenie, dochodzące z tylnego, a czasem i przedniego mostu. Z mojego doświadczenia wiem, że ten dźwięk często zmienia się w zależności od obciążenia. Może nasilać się podczas przyspieszania, gdy obciążenie na zębach jest największe, lub podczas hamowania silnikiem, kiedy siły działają w drugą stronę. Innym sygnałem alarmowym jest metaliczne stukanie, które pojawia się w momencie ruszania lub nagłej zmiany kierunku jazdy.

Jazda z nieprawidłowo ustawionym luzem dyferencjału to proszenie się o kłopoty. Konsekwencje mogą być naprawdę poważne:

- Hałas i dyskomfort: Ciągłe wycie czy buczenie znacząco obniża komfort podróżowania.

- Przyspieszone zużycie: Niewłaściwy luz prowadzi do nadmiernego tarcia, przegrzewania się oleju i szybkiego zużycia powierzchni zębów.

- Poważne uszkodzenia: W skrajnych przypadkach, zwłaszcza pod dużym obciążeniem, może dojść do wykruszenia zębów, a nawet całkowitego zniszczenia mechanizmu różnicowego. To z kolei oznacza bardzo kosztowną naprawę lub wymianę całego podzespołu.

Dlatego, jeśli słyszysz niepokojące dźwięki z mostu, nie ignoruj ich. To sygnał, że nadszedł czas na inspekcję i ewentualną regulację.

Przygotowanie do regulacji: niezbędne narzędzia i akcesoria

Zanim przystąpimy do samej regulacji, musimy odpowiednio się przygotować. To nie jest zadanie, które można wykonać "na oko". Precyzja wymaga odpowiednich narzędzi, a bezpieczeństwo staranności. Oto lista tego, co będzie nam niezbędne:

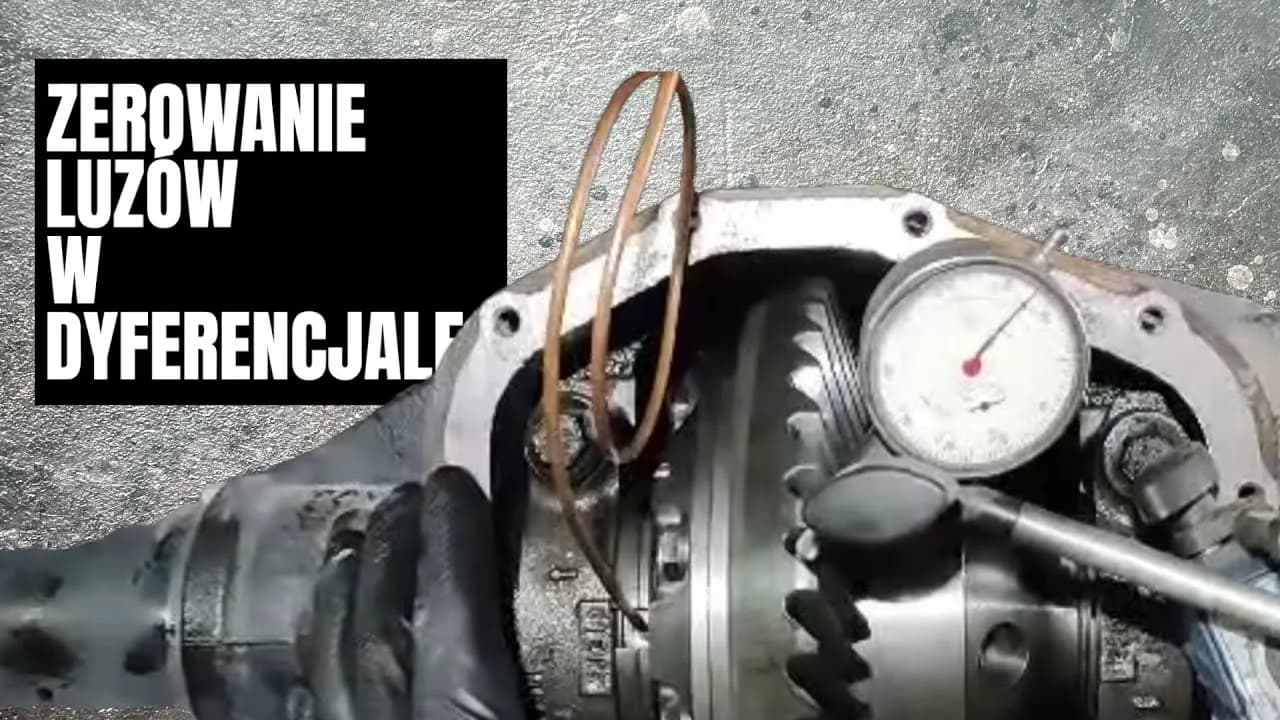

- Czujnik zegarowy z magnetyczną podstawą: Absolutna podstawa do precyzyjnego pomiaru luzu międzyzębnego. Magnetyczna podstawa pozwala na stabilne zamocowanie czujnika w dowolnym miejscu obudowy.

- Klucz dynamometryczny: Niezbędny do dokręcania śrub z odpowiednim momentem, co jest kluczowe dla trwałości i bezpieczeństwa.

- Specjalistyczne klucze do nakrętek regulacyjnych łożysk: W niektórych konstrukcjach dyferencjałów (np. mosty Dana, Ford 9") występują specjalne nakrętki regulacyjne do ustawiania kosza satelitów.

- Ściągacze do łożysk: Mogą być potrzebne do demontażu łożysk z kosza satelitów lub wałka atakującego, jeśli konieczna jest wymiana podkładek regulacyjnych.

- Komplet podkładek regulacyjnych o różnej grubości: To one pozwalają na precyzyjne ustawienie luzu międzyzębnego i napięcia wstępnego łożysk.

- Pasta traserska (lub tusz): Niezastąpiona do weryfikacji wzoru styku zębów. Pozwala zobaczyć, jak zęby współpracują ze sobą pod obciążeniem.

- Podnośnik lub kanał: Do bezpiecznego uniesienia pojazdu.

- Podpory pod samochód: Nigdy nie pracuj pod samochodem podniesionym tylko na lewarku!

- Pojemnik na stary olej: Do zlania oleju z dyferencjału.

- Nowy olej przekładniowy: Zgodny ze specyfikacją producenta.

- Uszczelki, silikon uszczelniający: Do ponownego złożenia obudowy.

Podkładki regulacyjne, często nazywane "shimami", to cienkie, precyzyjnie wykonane krążki o różnej grubości. To właśnie nimi manipulujemy, aby przesunąć kosz satelitów lub wałek atakujący, zmieniając tym samym luz międzyzębny i napięcie wstępne łożysk. Pasta traserska z kolei jest naszym "oczami" po nałożeniu jej na zęby i obróceniu mechanizmem, uzyskujemy ślad, który pokazuje nam, jak zęby się stykają. To absolutnie kluczowe dla prawidłowej regulacji.

Przed rozpoczęciem jakichkolwiek prac, unieruchom pojazd w bezpieczny sposób. Użyj podnośnika lub wjedź na kanał, a następnie zabezpiecz auto na stabilnych podporach. Zawsze pamiętaj o bezpieczeństwie! Następnie przystępujemy do demontażu dyferencjału. W większości przypadków wymaga to zlania oleju, odkręcenia półosi (lub wyjęcia ich z obudowy mostu) oraz odkręcenia śrub mocujących obudowę dyferencjału do mostu. To etap, który wymaga cierpliwości i odpowiednich narzędzi, zwłaszcza jeśli śruby są zapieczone.

Regulacja luzu dyferencjału krok po kroku: precyzyjny przewodnik

Przejdźmy do sedna, czyli do samej procedury regulacji. Pamiętaj, że to zadanie wymaga precyzji i cierpliwości. Każdy krok jest ważny.

-

Demontaż półosi i wyjęcie mechanizmu różnicowego z obudowy: Po bezpiecznym uniesieniu pojazdu i zlaniu starego oleju z dyferencjału, musimy zdemontować półosie. W zależności od konstrukcji, może to oznaczać odkręcenie flanszy półosi od piasty koła lub wyjęcie półosi z obudowy mostu. Następnie odkręcamy śruby mocujące kosz satelitów (mechanizm różnicowy) do obudowy mostu i ostrożnie wyjmujemy go. To odsłoni nam koło talerzowe i wałek atakujący.

-

Ustawienie napięcia wstępnego łożysk: Zanim zajmiemy się luzem międzyzębnym, musimy zadbać o napięcie wstępne łożysk kosza satelitów (preload). To kluczowy parametr, który zapobiega luzom na łożyskach i ich szybkiemu zużyciu. Napięcie wstępne ustawia się poprzez dokręcanie nakrętek regulacyjnych (jeśli występują) lub dobór odpowiednich podkładek pod łożyskami. Celem jest lekkie ściśnięcie łożysk, tak aby nie miały żadnego luzu, ale jednocześnie nie były nadmiernie obciążone. Wartości napięcia wstępnego są zawsze podane w specyfikacji producenta i mierzy się je zazwyczaj specjalnym kluczem dynamometrycznym, mierząc moment obrotowy potrzebny do obrócenia kosza.

-

Montaż czujnika zegarowego i precyzyjny pomiar luzu międzyzębnego: Teraz czas na pomiar luzu międzyzębnego. Montujemy czujnik zegarowy z magnetyczną podstawą tak, aby jego trzpień opierał się prostopadle o ząb koła talerzowego. Ważne jest, aby czujnik był stabilny i nie drgał. Następnie, unieruchamiając wałek atakujący, delikatnie obracamy kołem talerzowym w obu kierunkach, mierząc maksymalny ruch, zanim zęby zaczną się stykać. Pomiary należy wykonać w kilku miejscach obwodu koła talerzowego, aby upewnić się, że luz jest równomierny. Standardowe wartości luzu międzyzębnego dla większości pojazdów mieszczą się w zakresie od 0,10 mm do 0,25 mm.

-

Manipulacja podkładkami lub nakrętkami: Jeśli zmierzony luz odbiega od normy, musimy go skorygować. Regulacja odbywa się poprzez przesuwanie kosza satelitów w obudowie dyferencjału. W zależności od konstrukcji mostu, robimy to za pomocą specjalnych nakrętek regulacyjnych umieszczonych po obu stronach kosza lub poprzez zmianę grubości podkładek regulacyjnych pod łożyskami kosza. Przesunięcie kosza w stronę wałka atakującego zmniejsza luz, natomiast odsunięcie go zwiększa. To jest etap, który wymaga wielu prób i błędów, dokładnych pomiarów i często wymiany podkładek na cieńsze lub grubsze, aby osiągnąć idealną wartość.

-

Sprawdzanie wzoru styku zębów za pomocą pasty traserskiej: Po ustawieniu luzu czujnikiem zegarowym, absolutnie kluczowym krokiem jest weryfikacja wzoru styku zębów. Na kilka zębów koła talerzowego (najlepiej co 90 stopni) nanosimy cienką warstwę pasty traserskiej. Następnie, obracając wałkiem atakującym i stawiając lekki opór na kole talerzowym (aby symulować obciążenie), kilkukrotnie obracamy mechanizmem. Pasta zostawi ślad na zębach, który pokaże nam, jak faktycznie zęby się stykają. To jest ostateczny test prawidłowości ustawienia.

Jak interpretować ślad na zębach? Analiza prawidłowego i nieprawidłowego odbicia

Interpretacja wzoru styku zębów, czyli tak zwanego "odbicia", to sztuka, która wymaga wprawy, ale jest absolutnie niezbędna do prawidłowej regulacji. To właśnie ten ślad mówi nam, czy zęby koła talerzowego i wałka atakującego współpracują ze sobą w optymalny sposób.

Prawidłowy wzór odbicia powinien znajdować się na środku wysokości i długości zęba. Oznacza to, że obciążenie jest równomiernie rozłożone na całej powierzchni roboczej zęba, co zapewnia maksymalną wytrzymałość i minimalne zużycie. Taki wzór świadczy o tym, że zarówno luz międzyzębny, jak i ustawienie wałka atakującego (które często reguluje się poprzez zmianę podkładek pod łożyskiem wałka atakującego) są prawidłowe.

Co jednak, jeśli wzór jest nieprawidłowy? Oto najczęstsze przypadki i ich interpretacja:

- Wzór zbyt wysoko na zębie (bliżej wierzchołka): Oznacza to, że wałek atakujący jest zbyt głęboko wsunięty w kosz satelitów. Należy go odsunąć, dodając podkładki pod łożysko wałka atakującego.

- Wzór zbyt nisko na zębie (bliżej podstawy): Wskazuje na to, że wałek atakujący jest zbyt daleko wysunięty. Należy go przysunąć, zmniejszając grubość podkładek pod łożyskiem wałka atakującego.

- Wzór na krawędzi zęba (bliżej zewnętrznej strony): Sugeruje, że wałek atakujący jest zbyt blisko kosza satelitów, ale również może wskazywać na problem z luzem międzyzębnym.

- Wzór na krawędzi zęba (bliżej wewnętrznej strony): Odwrotnie, wałek atakujący jest zbyt daleko od kosza satelitów.

Wzór styku jest bardzo wrażliwy na najmniejsze zmiany w ustawieniu wałka atakującego. Zmiana podkładek pod łożyskami wałka atakującego wpływa również na luz międzyzębny, dlatego regulacja to często proces iteracyjny zmieniamy ustawienie wałka, korygujemy luz koszem satelitów, a następnie ponownie sprawdzamy wzór. To wymaga cierpliwości i metodyczności, ale tylko w ten sposób osiągniemy idealne parametry pracy dyferencjału.

Finalna kontrola i najczęstsze pułapki: unikaj kosztownych błędów

Po pomyślnej regulacji i weryfikacji wzoru styku zębów, nadszedł czas na ponowne złożenie wszystkiego. To etap, który również wymaga uwagi, aby nie zaprzepaścić efektów naszej pracy.

-

O czym pamiętać podczas składania dyferencjału?

Podczas montażu dyferencjału z powrotem do obudowy mostu, kluczowe jest przestrzeganie momentów dokręcania śrub, zgodnie ze specyfikacją producenta. Dotyczy to zarówno śrub mocujących kosz satelitów, jak i półosi. Niewłaściwy moment może prowadzić do luzów, uszkodzenia gwintów lub odkształceń. Bardzo ważne jest również prawidłowe uszczelnienie użyj nowych uszczelek lub odpowiedniego silikonu uszczelniającego, aby zapobiec wyciekom oleju. Na koniec, oczywiście, nie zapomnij o zalaniu dyferencjału świeżym olejem przekładniowym, o odpowiedniej specyfikacji i ilości.

-

Najczęstsze błędy popełniane podczas regulacji i jak ich unikać

Z mojej praktyki wiem, że najczęstsze błędy wynikają z pośpiechu lub braku zrozumienia wzajemnych zależności. Jednym z nich jest pominięcie pomiaru napięcia wstępnego łożysk. Skupienie się wyłącznie na luzie międzyzębnym, bez ustawienia odpowiedniego preloadu, prowadzi do szybkiego zużycia łożysk, co z kolei spowoduje ponowne pojawienie się luzów i hałasów. Innym poważnym błędem jest opieranie się wyłącznie na pomiarze luzu czujnikiem zegarowym, bez weryfikacji wzoru styku zębów. Możesz mieć idealny luz, ale jeśli zęby stykają się na krawędzi, dyferencjał i tak będzie wył i szybko się zużyje. Zawsze, ale to zawsze, weryfikuj wzór styku!

-

Pierwsza jazda po regulacji

Po złożeniu wszystkiego i zalaniu olejem, nadszedł moment na pierwszą jazdę testową. Podczas niej skup się na dźwiękach. Prawidłowo wyregulowany dyferencjał powinien pracować cicho, bez wycia, buczenia czy stukania, niezależnie od obciążenia (przyspieszanie, hamowanie silnikiem). Jakiekolwiek niepokojące dźwięki, zwłaszcza te, które były obecne przed regulacją, mogą oznaczać, że regulacja nie została wykonana prawidłowo i konieczna jest ponowna weryfikacja. Czasami delikatne wycie może ustąpić po kilku kilometrach, gdy elementy się "ułożą", ale głośne i wyraźne dźwięki to sygnał do natychmiastowego zatrzymania i sprawdzenia.

Samodzielna regulacja luzu: czy to zadanie dla każdego?

Regulacja luzu w dyferencjale to bez wątpienia zadanie wymagające specjalistycznej wiedzy, odpowiednich narzędzi i przede wszystkim doświadczenia. Zastanawiasz się, czy podjąć się tego samodzielnie, czy oddać auto w ręce profesjonalisty?

Moim zdaniem, samodzielna regulacja luzu jest możliwa dla zaawansowanych entuzjastów motoryzacji oraz mechaników, którzy mają już pewne doświadczenie w pracy z układami napędowymi. Jeśli posiadasz wszystkie niezbędne narzędzia, masz dostęp do specyfikacji producenta i czujesz się pewnie w precyzyjnych pomiarach i interpretacji wzorów styku, to możesz spróbować. Pamiętaj jednak, że to nie jest zadanie na "jeden wieczór". Wymaga czasu, cierpliwości i metodycznego podejścia. W przypadku braku odpowiednich narzędzi, wiedzy lub po prostu czasu, zdecydowanie lepiej jest powierzyć to zadanie profesjonalnemu warsztatowi, który specjalizuje się w mechanizmach różnicowych. Koszt takiej usługi jest zazwyczaj niższy niż potencjalne straty wynikające z błędnej regulacji i uszkodzenia dyferencjału.

Niezależnie od tego, czy zdecydujesz się na samodzielną pracę, czy skorzystasz z pomocy fachowca, jedno jest pewne: precyzja, cierpliwość i staranność są absolutnie kluczowe dla prawidłowego wykonania regulacji i zapewnienia długowieczności całego układu napędowego. To inwestycja, która zwróci się w postaci cichej pracy, niezawodności i uniknięcia kosztownych awarii w przyszłości. Nie ma tu miejsca na kompromisy.